Analiza oszczędności energii w eksploatacji komory chłodniczej z zastosowaniem kurtyny powietrznej w otworze drzwiowym.

Podczas eksploatacji komór chłodniczych lub mroźniczych z niezabezpieczonymi otworami drzwiowymi zaobserwować można duże straty energii wynikające z wymiany powietrza poprzez otwarte drzwi pomiędzy chłodnią a otoczeniem. Jedną z metod ograniczenia tego zjawiska jest montaż kurtyny paskowej, jednak dużo większe efekty możemy osiągnąć montując kurtynę powietrzną.

Kolejny już raz autor tego artykułu pisze, że dążenie do jak najmniejszego i najbardziej sprawnego zużycia energii przez urządzenia chłodnicze lub pompy ciepła jest aktualnym trendem, lub wręcz obowiązkiem. Zużycie należy ograniczać a energię odzyskiwać. Jest o tym napisane także w innych artykułach w niniejszym czasopiśmie. Niema więc potrzeby na rozległy wstęp lub uzasadnienia tego trendu.

Jako inżynier specjalizujący się w projektowaniu i audytowaniu instalacji chłodniczych, także pod kątem oszczędności, energii mogę rozróżnić dwa sposoby na jej uzyskanie:

- zmniejszenie zużycia energii włożonej w proces chłodniczy:

– sprawniejsze instalacje chłodnicze lub pompy ciepła (wyższe COP/COPh/EER),

– zmniejszenie zysków ciepła pochodzących od towaru lub z innych źródeł;

- odzysk energii już pobranej do realizacji procesu chłodniczego:

– ogrzewanie c.o., c.w.u., procesów technologicznych,

– pompy ciepła,

– wytwarzanie energii elektrycznej (np. ORC – przyszłość).

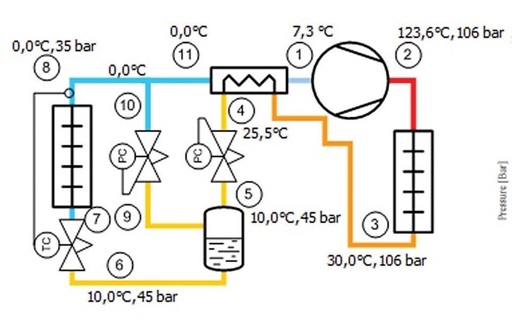

Podczas realizacji inwestycji naturalnie stara się uwzględnić obydwa wymienione wyżej podejścia. W większości sytuacji klient może wykorzystać ciepło odpadowe odzyskane bezpośrednio (w zależności od czynnika od 35°C do 95°C) lub poprzez pompę ciepła. Jest to możliwe w znacznie większej liczbie przypadków niż aktualnie się realizuje. Jednak nadal w części obiektów takich możliwości lub potrzeb nie ma. Jedyną metodą na zmniejszenie rachunku końcowego za energię jest zmniejszenie zużycia energii pobranej.

W takim wypadku należy zminimalizować wszystkie zyski ciepła, które wylicza wzór poniżej:

Q = Qd + Qw + Ql + Qv + Qah +Qma +Qmc +Qs

gdzie:

Qd – ciepło przenikające przez przegrody,

Qw – ciepło od chłodzonego towaru,

Ql – ciepło od powietrza wnikającego do komory przez otwarte drzwi,

Qv – ciepło pracy wentylatora,

Qah – ciepło pochodzące z odszraniania,

Qma – ciepło pochodzące od oświetlenia, maszyn i innych urządzeń w komorze,

Qmc – ciepło wydzielane przez ludzi,

Qs – zapas mocy.

Rys. 1. Przemysłowa kurtyna powietrzna z ogrzewaniem do dużych mroźni i wysokich otworów drzwiowych

Szczególnie ciekawym zagadnieniem o dużym potencjale oszczędności jest strumień ciepła wynikający z wymiany powietrza poprzez otwarte drzwi pomiędzy chłodnią a otoczeniem (chłodzonym lub nie).

W celu ograniczenia tego zjawiska pierwszym krokiem jest montaż kurtyny paskowej, która jednak bardzo szybko się zużywa, szczególnie szybko w miejscach, gdzie ruch jest duży – czyli wymiana powietrza jest znaczna. Kolejnym krokiem jest montaż kurtyny powietrznej. Dobra kurtyna powietrzna może wydawać się dużą inwestycją – klient więc często nie decyduje się na zakup. Jest to poważny błąd.

W dalszej części artykułu skupimy się nie na rozważaniach jakie cechy powinna posiadać odpowiednio zaprojektowana i wykonana kurtyna powietrzna, ale na bilansie energetycznym i wynikających z tego wynikach finansowych – czyli tym co najważniejsze dla inwestora.

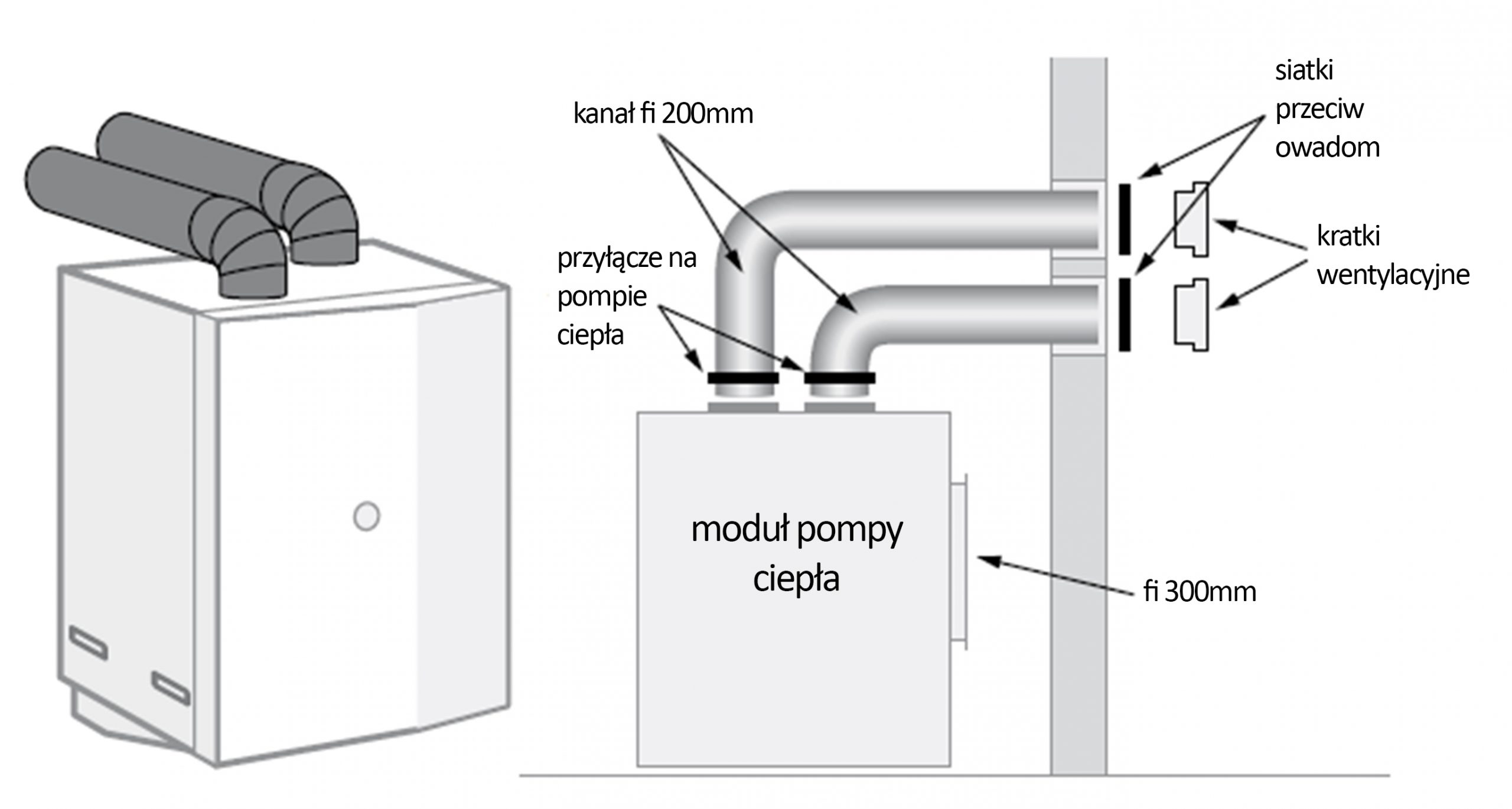

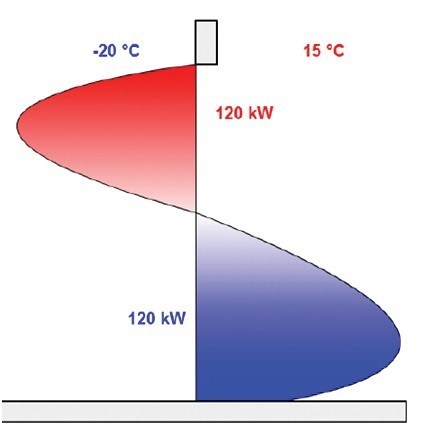

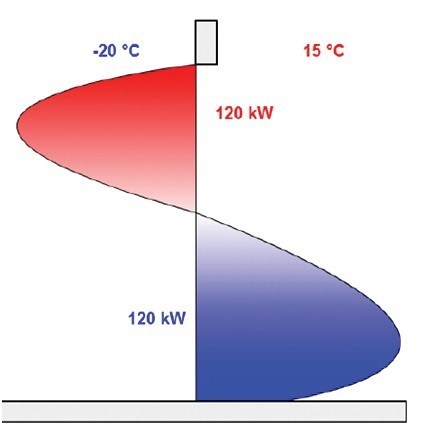

W drzwiach bez kurtyny powietrznej przepływ powietrza przedstawia schemat pokazany na rys. 3. (wartości kW przykładowe).

Jak wiemy z doświadczenia ciepłe i wilgotne powietrze wnika do wewnątrz komory, zaś zimne z niej ucieka. Przy odpowiednim oszacowaniu ilości (masy) infiltrującego powietrza na podstawie wykresu Molier’a można łatwo określić dodatkowy strumień ciepła, który musi odebrać urządzenie chłodnicze. Jest to ciepło wynikające z różnicy temperatury i wilgotności powietrza wewnątrz i na zewnątrz komory.

Na sumaryczny, przykładowy strumień ciepła 120 kW (+15°C (70%)/-20°C (100%)) jak przedstawiono powyżej składa się 75 kW na schłodzenie powietrza oraz 45 kW

na ciepło zmiany stanu pary wodnej (woda ta osadza się na chłodnicach oraz wokół otworu drzwiowego).

Rys. 2. Kurtyna powietrzna bez ogrzewania do mniejszych otworów drzwiowych do mroźni i komór plusowych

Rys. 3. Schemat rozkładu powietrza w świetle otwru drzwiowego do mroźni

Czy warto zainwestować?

W naszej analizie przedstawimy kalkulację zwrotu kosztów inwestycji z zastosowania kurtyny powietrznej dla przykładowych komór.

Po stronie oszczędności uwzględniono zmniejszony strumień ciepła z powietrza infiltrującego przez otwór drzwi. Dla komory mroźniczej o COP = 1 przelicza się on 1 do 1 na zaoszczędzoną energię elektryczną. Dla komory chłodniczej o COP = 2,5 przelicza się on w stosunku 1 do 2,5, czyli 1 kW ciepła = 0,4 kW energii elektrycznej. Obliczenia nie uwzględniają skróconych czasów odszraniania lub kosztów pracy.

Po stronie kosztów dodatkowych wynikających z zastosowania kurtyny powietrznej uwzględniono koszt zakupu kurtyny (inny do mroźni inny do komory plusowej) oraz energię elektryczną zużytą do napędu wentylatorów i grzałek elektrycznych.

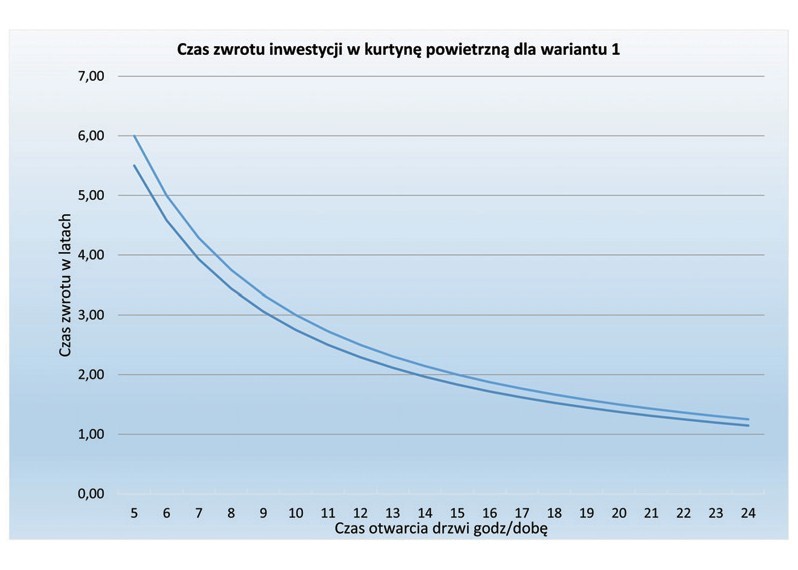

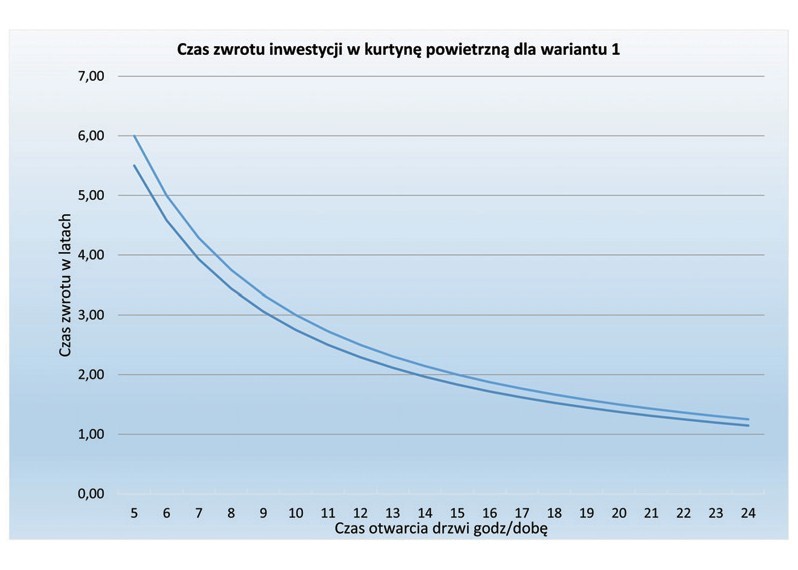

Przykład 1

Komora mroźnicza o mocy 100 kW, objętość 2 500 m3, Tkom = -20°C, przedsionek chłodzony Tp = +5°C, kurtyna powietrzna z ogrzewaniem grzałką elektryczną 6 kW (niebieski jasny) i z odzyskiem ciepła z instalacji chłodniczej do ogrzania powietrza (niebieski ciemny), koszt 1 kWh = 0,3 pln, wilgotność powietrza na zewnątrz 50% (rys. 4.).

Rys. 4. Czas zwrotu inwestycji w kurtynę powietrzną w zależności od liczby godzin otwarcia drzwi przykładu 1

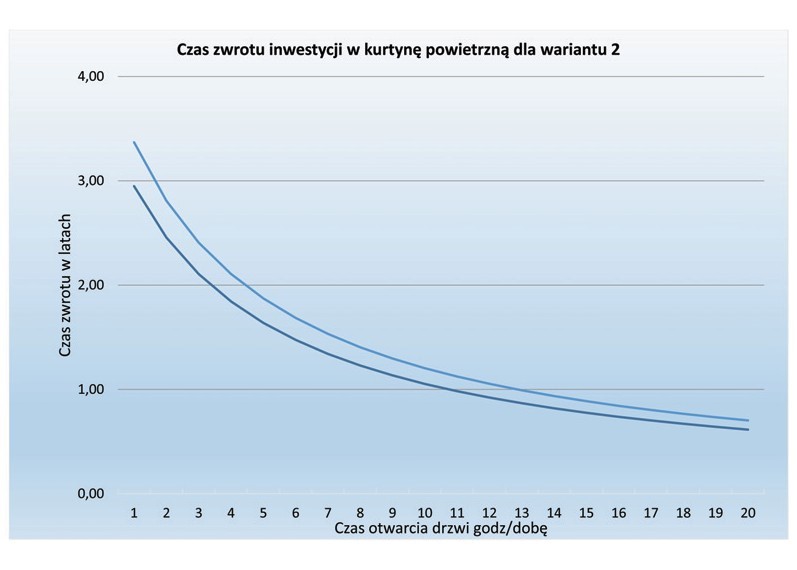

Przykład 2

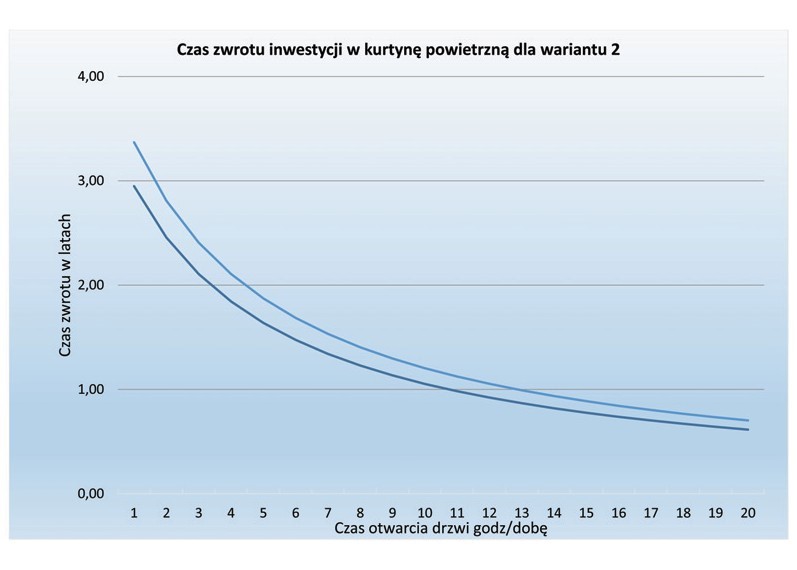

Komora mroźnicza o mocy 100 kW, objętość 2 500 m3, Tkom = -20°C, przedsionek nie chłodzony Tp = +15°C, kurtyna powietrzna z ogrzewaniem grzałką elektryczną 15 kW i z odzyskiem ciepła z instalacji chłodniczej do ogrzania powietrza, koszt 1 kWh = 0,3 pln, wilgotność powietrza na zewnątrz 50% (rys. 5.).

Rys. 5. Czas zwrotu inwestycji w kurtynę powietrzną w zależności od liczby godzin otwarcia drzwi dla przykładu 2

Przykład 3

Komora chłodnicza o mocy 100 kW, objętość 2 500 m3, Tkom = +5°C, przedsionek chłodzony Tp = +15°C, kurtyna powietrzna bez ogrzewania powietrza, koszt 1 kWh = 0,3 pln, wilgotność powietrza na zewnątrz 50% (rys. 6.).

Rys. 6. Czas zwrotu inwestycji w kurtynę powietrzną w zależności od liczby godzin otwarcia drzwi dla przykładu3

Z powyższych wykresów wynika iż:

- kurtyny powietrzne są szczególnie opłacalne w mroźniach;

- kurtyny powietrzne są szczególnie opłacalne w pomieszczeniach, które pozostają otwarte powyżej 5 godzin na dobę (czyli praktycznie wszystkich);

- kurtyny powietrzne są szczególnie opłacalne w komorach mroźniczych, w których otwory drzwiowe prowadzą do nie chłodzonych pomieszczeń (duża różnica temperatur i wilgotności). Takie drzwi nadal powodują największe straty, ale różnica przed/po zainstalowaniu kurtyny jest najbardziej widoczna;

- zastosowanie odzysku ciepła zamiast grzałek elektrycznych do ogrzewania powietrza w kurtynie powietrza ma nieznaczny wpływ na czas zwrotu inwestycji (szczególnie biorąc pod uwagę zwiększony koszt inwestycji). Jest to prawda dla powietrza zewnętrznego o wilgotności ≤ 50% (+15°C). Powyżej ta różnica może okazać się warta uwagi – wymaga oddzielnych obliczeń;

- w komorach plusowych ważną zaletą jest zmniejszenie przenikania powietrza o dużej wilgotności z pomieszczeń sąsiednich (gotowanie, itd.). Dodatkowym zyskiem mającym pośredni wpływ na ekonomię inwestycji jest:

- szybsza i bardziej bezpieczna obsługa załadunku i rozładunku komory wynikająca z zmniejszenia mgły i lodu na wejściu do komory;

- lepsza jakość towaru na którym nie zbiera się szron. W niektórych wypadkach nawet możliwość pominięcia fazy oczyszczania towaru przed wysyłką;

- krótszy czas odszraniania chłodnic powietrza;

- w niektórych skrajnych przypadkach w ogóle możliwość utrzymania założonej temperatury w komorze (kiedy zainstalowane urządzenia chłodnicze mają zbyt małą moc).

Podsumowanie

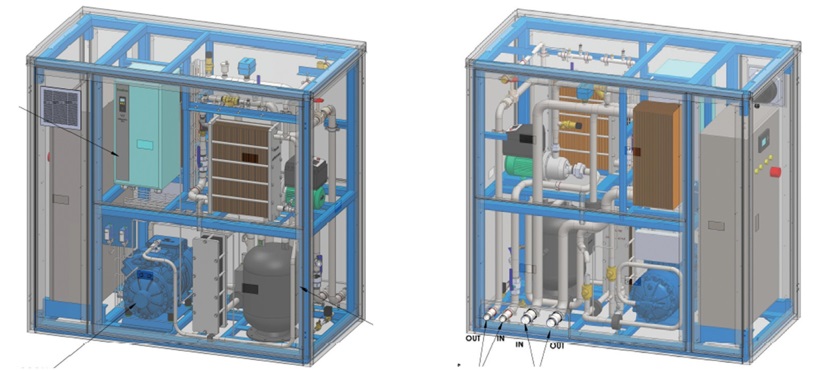

Urządzenia, dla których policzono czas zwrotu z inwestycji, są maszynami najwyższej klasy. Dla mroźni wysokiego składowania, gdzie wysokie drzwi otwarte są wiele godzin, kosztują one powyżej 40 000 euro.

Niemniej jednak powyższe wykresy wyraźnie pokazują, że jest to bardzo opłacalna i nieskomplikowana w realizacji inwestycja.

Niekiedy w celu zmniejszenia wymiany ciepła i polepszenia warunków pracy przed mroźniami buduje się przedsionki.

Badania pokazują, że kurtyna powietrzna daje lepszą izolację klimatu niż nie chłodzony przedsionek. Wbrew pozorom wykorzystanie również odzysku ciepła do ogrzania powietrza w środkowej strudze kurtyny powietrznej nie zmniejsza znaczą- co czasu zwrotu inwestycji dla wilgotności względnej powietrza zewnętrznego mniejszej niż 50% (+15°C).

Reasumując kurtyna powietrzna może być znacznym kosztem inwestycyjnym, jednak możliwe do uzyskania oszczędności (sprawdzone w realizacjach) są tak duże, że czas zwrotu jest bardzo szybki – niekiedy trudny do uzyskania w przypadku innych rozwiązań oszczędzających energię.

Warto podkreślić również, że kurtyna powietrzna jest tym bardziej rentowna im gorsze są warunki na zewnątrz komory, czyli parametry powietrza, które bez niej wnikałoby do wewnątrz i im dłużej musi ona pracować. Kurtyna powietrzna powstrzymuje około 80% strat ciepła wynikające z infiltracji powietrza – pozostałe 20% infiltrującego strumienia nadal działa szkodliwe na pracę systemu.

Dla Chłodnictwo & Klimatyzacja

Maurycy Szwajkajzer