W 2018 roku Amerykańska firma Yosemite Foods Inc. powierzyła Południowoafrykańskiej firmie zaprojektowanie i dostarczenie agregatów. Montażu podjęła się lokalna firma z Kalifornii. Celem był system o mocy 4 MW (4 000 kW) dla nowej fabryki z branży mięsnej. Instalacja została uruchomiona i odebrana w kwietniu 2019 roku.

W planach jest doposażenie instalacji w rozbudowany odzysk ciepła. „Jeszcze nie wykorzystywaliśmy systemu na potrzeby produkcji ciepłej wody ponieważ jesteśmy na etapie testów i zbierania podstawowych danych z funkcjonowania”

Na dzień dzisiejszy bardzo niskie zużycie energii pokrywa się z prognozami.

Dlaczego CO2?

W innej lokalizacji firma korzysta z tradycyjnego układu chłodniczego na NH3 (amoniak) skąd więc decyzja o przejściu na CO2 – skoro przepisy tego nie nakazują?

Podczas specyfikacji systemu chłodniczego na potrzeby nowej fabryki Yosemite kierowało się następującymi wytycznymi

- Najwyższe wymogi ekologiczne

- Bezpieczeństwo

- Nieagresywny czynnik chłodniczy

- Wyeliminowanie wszystkich czynników zagrażających życiu

- Możliwość wydajnego odzysku ciepła

- Najwyższa możliwa efektywność kosztowa tak pod względem inwestycji jak i kosztów operacyjnych (CAPEX i OPEX)

Okazało się, że układ na CO2 spełnia wszystkie wymogi co pokazały wyczerpujące analizy.

Badaliśmy wiele różnych technologii chłodniczych i zdecydowaliśmy się na CO2 na podstawie wielu różnych cech” wyjaśnia Lau.

„Biorąc pod uwagę zwiększające się wymogi ekologiczne oraz naszą chęć bycia liderem pod względem efektywności energetycznej nasza firma zauważyła zalety wyboru układu na CO2.”

„Chłodnictwo na CO2 w przypadku mniejszych instalacji jest droższe inwestycyjnie niż układy F-gazowe, jednak kiedy skala rośnie różnica ta się zaciera” zauważa Shaun Hadfield (dyrektor zarządzający, CRS/Sphere)

Kolejną zaletą CO2 jest fakt, że jest to substancja bezpieczna i nietoksyczna a także urządzenia gabarytowo pozwalają na mniejszą strefę techniczną w zakładzie.

Zakład w Stockton ma 18 600 m2 powierzchni z czego ponad 10 000 m2 jest chłodzone. Sercem układu chłodniczego jest pięć agregatów każdy z trzynastoma sprężarkami półhermetycznymi. Każdy układ posiada trzy poziomy temperatury ssania; -25°C (zamrażanie i tunele), -6,7°C (przechowywanie) i 3,3°C (produkcja). Ze względów bezpieczeństwa każdy agregat pracuje niezależnie tak aby zapewnić redundancję w przypadku usterki.

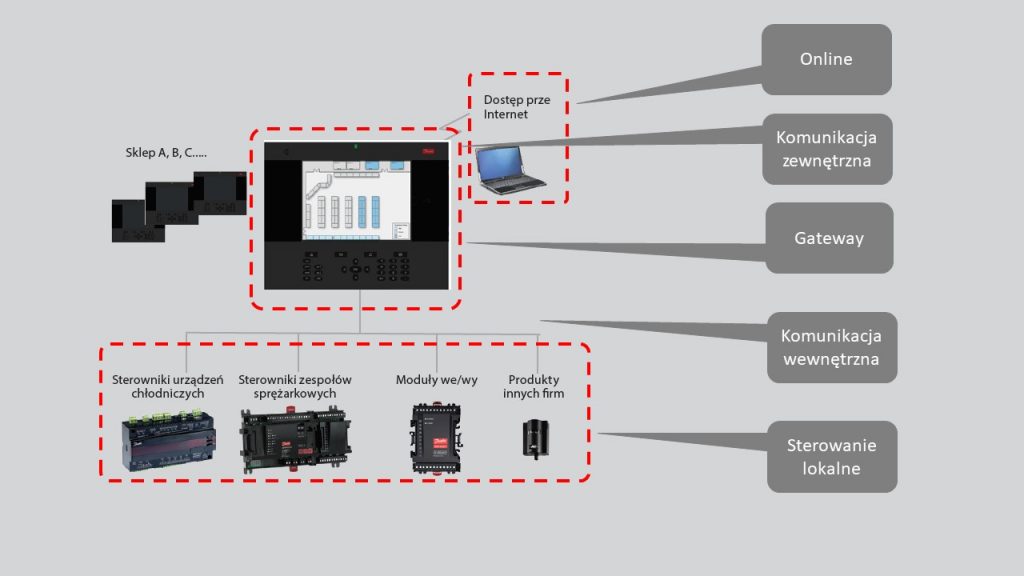

Zastosowano elektroniczne zawory rozprężne oraz lokalne szafy sterownicze w celu zmniejszenia długości kabli elektrycznych i funkcjonalności dla operatorów w poszczególnych strefach zakładu (kontrola temperatury, odszraniania – gorący gaz, awarii, wycieków, itd.). Cały system został dostarczony przez firmę Danfoss.

Co szczególnie ważne zastosowano gas coolery z chłodzeniem adiabatycznym co skutecznie zwiększa efektywność energetyczną i zmniejsza zużycie energii elektrycznej.

„Chłodzenie adiabatyczne tworzy dodatkowy koszt, jednak daje możliwość zmniejszenia zużycia energii o nawet 20% w szczególnie gorących okresach”

Planowany odzysk ciepła jeszcze poprawi wynik finansowy ponieważ ciepła woda jest szczególnie potrzebna w zakładach produkcyjnych.

źródło: http://www.r744.com/articles/9449/colossal_industrial_transcritical_co2_system_working_well_for_yosemite_foods