- Chłodnictwo dla

PRZEMYSŁU SPOŻYWCZEGO - Chłodnictwo dla

PRZEMYSŁU POLIMEROWEGO - Chłodnictwo dla

PRZEMYSŁU FARMACEUTYCZNEGO - Chłodnictwo dla

CENTRÓW LOGISTYCZNYCH - Usługi Specjalistyczne

- Baza Wiedzy

Wpisując w wyszukiwarki internetowe hasło „eksport produktów spożywczych” już na pierwszej stronie wyników pojawiają się hasła „kolejny rekordowy rok” i tym podobne. Możemy o tym przeczytać tak na portalach branżowych, jak i biznesowych.

Do niegdyś flagowych polskich produktów takich jak np. jabłka (które obecnie przeżywają dużo zmian – nie koniecznie pozytywnych) dołączyły już wędliny i mięso, truskawki, borówki, pieczarki, częściowo pieczywo i wiele innych. Historia zmian od lat 90-tych pokazuje, że kolejne wyzwania takie jak np. rosyjskie embarga w perspektywie kilkuletniej nie są już niszczące dla Polskich przedsiębiorców. Tak też na pewno się stanie z brexitem Wielkiej Brytanii.

Urządzenia pracujące na najpopularniejszych obecnie czynnikach HFC są w stanie uzyskać górną temperaturę w okolicach 60°C bez skraplania.

Z wielu powodów. Polscy producenci potrafią adaptować swój produkt (jabłka – cydr, warzywa – surówki itd.), dysponują również jeszcze relatywnie tanią siłą roboczą i odważnie podążają za nowościami technologicznymi usprawniającymi produkcję. O tym ostatnim będzie dalsza część artykułu.

Banałem będzie napisanie, że w produkcji spożywczej powszechna jest potrzeba chłodzenia. Chłodzenia podczas przechowywania jak i często produkcji.

Banałem także będzie pisanie

o podgrzewaniu produktu (gotowanie, pasteryzacja, upłynnianie itd.). Nowością jest natomiast możliwość połączenia tych procesów jednym urządzeniem. W naszych rozważaniach skupimy się na rozwiązaniu układu chłodzenia/grzania przy produkcji bardziej ciągłej niż okresowej.

Można powiedzieć, że już obecnie istnieje możliwość wykorzystywania urządzeń chłodniczych do jednoczesnego chłodzenia i ogrzewania procesów. Niestety urządzenia pracujące na najpopularniejszych obecnie czynnikach HFC są w stanie uzyskać górną temperaturę w okolicach 60°C bez skraplania (czyli nadal większość ciepła nie jest wykorzystana). Tymczasem w większości procesów wymagana wysoka temperatura waha się między 70 a 95°C. Jednym słowem w praktyce pompy ciepła na HFC są mało przydatne.

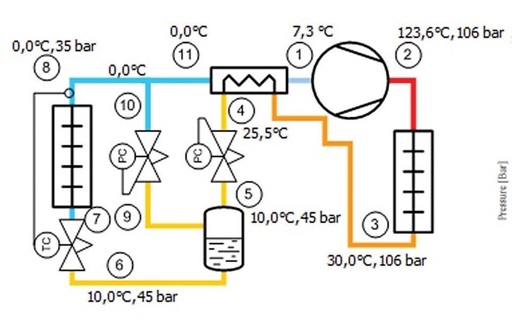

Sytuację tą w sposób wręcz przełomowy zmienia zastosowanie w pompie ciepła jako czynnik R744 (CO2). Na rysunku 1. przedstawiony został przykładowy obieg chłodniczy dla temperatur 0/35°C (typowy chiller do produkcji żywności).

Warto przypomnieć, iż uzyskujący wysoką temperaturę tłoczenia, ale już wycofany, czynnik R22 osiąga na tłoczeniu maksimum 105°C, zaś popularny R404A nie więcej niż 80°C. Ze względu na przebieg procesu chłodniczego konieczne jednak jest skroplenie czynnika w skraplaczu, więc całkowita ilość odebranego ciepła będzie przy temperaturze nie wyższej niż temperatura skraplania – załóżmy 45°C.

W urządzeniu chłodniczym / pompie ciepła pracującej na R744 (CO2), dzięki zastosowanej technologii oraz wchodzeniu w obszar nadkrytyczny możliwa jest stała praca przy ogrzewaniu medium do temperatury 95°C lub nawet więcej. To pozwala na wykorzystanie do pasteryzacji momentalnej (temperatura około 75°C) lub wysokiej (temp. około 90°C).

Rys. 1. Przykład procesu technologicznego w oparciu o czynnik R744

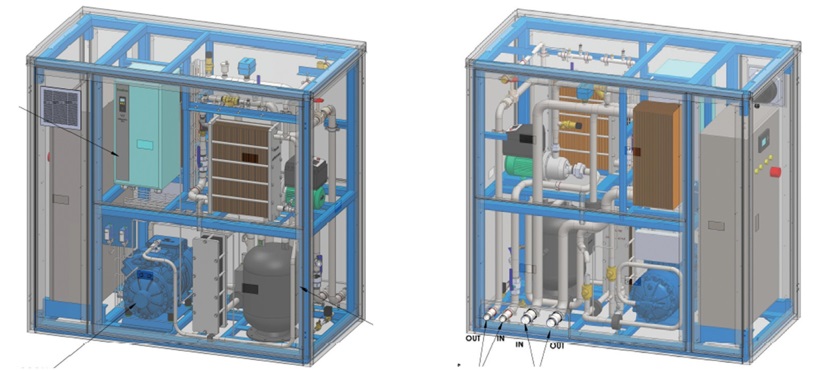

Już dziś dostępne są rozwiązania urządzeń kilku producentów – przykład na rys. 2. Cały układ na CO2 został zamknięty w obrębie jednej obudowy. Do podłączenia pozostają jedynie woda/glikol/ inne medium oraz zasilanie elektryczne. Klient zyskuje na połączeniu procesów i pracy na czynniku CO2 (R744), nie będąc zmuszonym do ingerencji w działanie samego urządzenia.

Pompa ciepła pracująca na R744 (CO2), dzięki zastosowanej technologii oraz wchodzeniu w obszar nadkrytyczny umożliwia stałą pracę przy ogrzewaniu medium do temperatury 95°C lub nawet więcej

Rys. 2. Przykładowe rozwiązania pompy ciepła pracującej na czynniku R744

Pod względem logicznym proponowane w niniejszym artykule rozwiązanie jest bardzo proste. Na dzień dzisiejszy większość klientów realizuje produkcję zgodnie ze schematem przedstawiającym przykładową produkcję czekolady (rys. 3a). Wg naszej idei w firmie, którą prowadzę, promujemy, projektujemy i liczymy czasy zwrotu inwestycji rozwiązań wg. schematu 3b.

W tabeli 1 przedstawione zostało przykładowe porównanie kosztów eksploatacji (bez uwzględnienia kosztów inwestycyjnych) dla najczęściej spotykanych konfiguracji ogrzewanie + chłód oraz dla proponowanej konfiguracji (pompa ciepła na CO2).

Powyższe obliczenia przeprowadzone zostały dla procesu zamkniętego. Nadwyżka ciepła skraplania musi zostać oddana do powietrza lub do innego procesu wymagającego ogrzewania

(np. ogrzewanie rurociągów z czekoladą).

Co ciekawe, przy konfiguracji z typowym drycoolerem, pompa ciepła / urządzenie chłodnicze na CO2 może pracować jak zwykły chiller. Klient wtedy rezygnuje z zysków wynikających

z łączenia procesów, ale nadal pozostaje z urządzeniem zużywającym mniej energii (praca na CO2).

Podsumowując, z przynajmniej dwóch powodów (przepisy, oszczędności energii) zbliża się czas przeskoku technologicznego dla wielu producentów wykorzystujących instalacje chłodnicze. Jest to oczywiście znacznym kosztem, ale przy odpowiednim podejściu także potencjałem rozwojowym na skalę wcześniej nie spotykaną.

Dla Chłodnictwo & Klimatyzacja

Maurycy Szwajkajzer