Sektor przemysłowy odgrywa ważną rolę w popycie na energię finalną i emisję CO2. Zapotrzebowanie przemysłu w około trzech czwartych przypada na ciepło. Pompy ciepła mogą poprawić efektywność wykorzystania energii i redukcję emisji CO2. Szczególnie teraz gdy Polska jest zobowiązana do zmniejszenia emisji CO2.

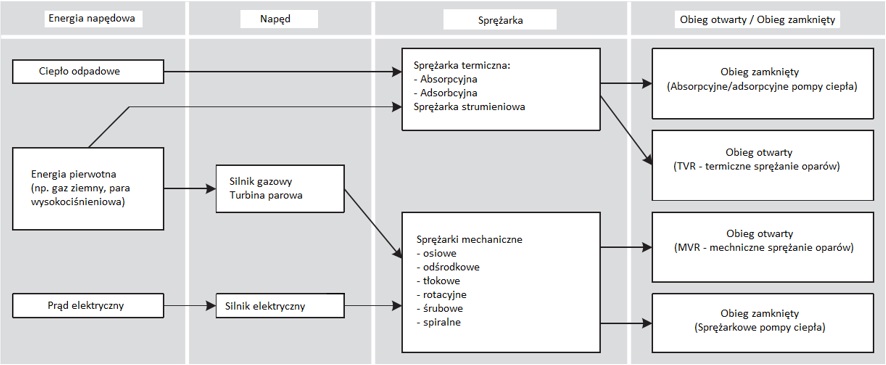

Istnieje dużo typów pomp ciepła. Główna uwaga zostanie skupiona na sprężarkowych pompach ciepła wykorzystujących mechaniczną kompresję czynników roboczych w obiegu zamkniętym. W artykule przedstawiono możliwości technologiczne i kierunek ich rozwoju.

Tabela 1: Typy pomp ciepła (Ranade 1989, prace własne)

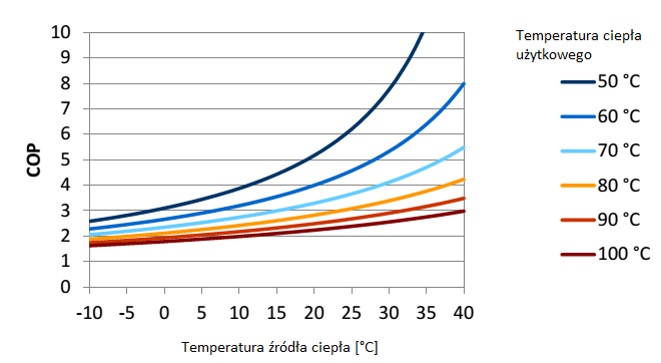

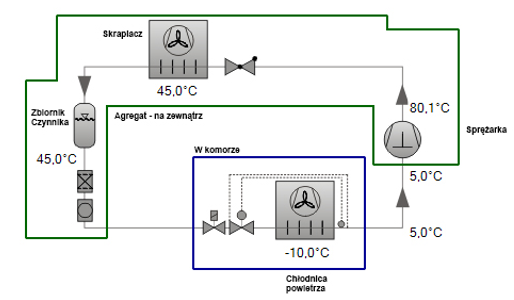

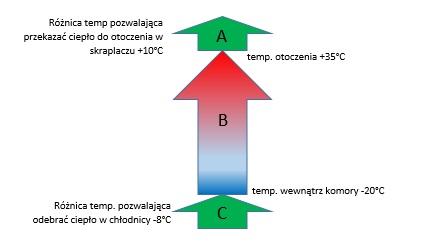

Dostępność technologii i komponentów pozwala budować urządzenia w szerokim zakresie wydajności i dla różnych aplikacji. Dziś dostępne urządzenia jak i elementy pozwalają swobodnie budować pompy osiągające temperaturę do 80°C pracując na źródłach ciepła o temperaturach od -10°C do +40°C. Osiągane wtedy COPh waha się między 2,5 a 5,8. Prowadzone badania i rozwój technologii sprawia, że w niedalekiej przyszłości możliwe będzie uzyskanie temperatury użytkowej do 160°C.

Wykres 1: Lambauer 2012, IER

Jakie jest zapotrzebowanie na ciepło w przemyśle?

Około 14% zapotrzebowania na ciepło w przemyśle przypada na temperatury do 80°C co z powodzeniem może być realizowane przy pomocy aktualnie dostępnych rozwiązań. W momencie rozwoju pomp ciepła z temperaturą użytkową 160°C ich udział może wrosnąć nawet do 32%. Mimo tego, że już dzisiaj możemy w znaczący sposób być obecni przy produkcji ciepła, aplikacje przemysłowe są dość rzadkie. Wydaje się ,że główną barierą jest niedostateczna wiedza o możliwościach wykorzystania pomp ciepła w przemyśle.

Gdy mówimy o chłodnictwie, sposób jego podziału i klasyfikowania jest prosty i ogólnie znany. Mimo, że pompy ciepła z racji swojej budowy istnieją równie długo jak sprężarkowe instalacje chłodnicze, wydaje się, że nie doczekały się systematycznego podziału.

Autor uważa, że analogicznie do instalacji chłodniczych pompy ciepła można klasyfikować wg. osiąganych temperatur. Proponuje się następujący podział:

- Pompy niskotemperaturowe: Tużytkowa = +/- 35°C

- Pompy średniotemperaturowe: Tużytkowa < = +/- 85°C

- Pompy wysokotemperaturowe: Tużytkowa > +85°C

Podobnie jak w chłodnictwie – technologia jest wynikową.

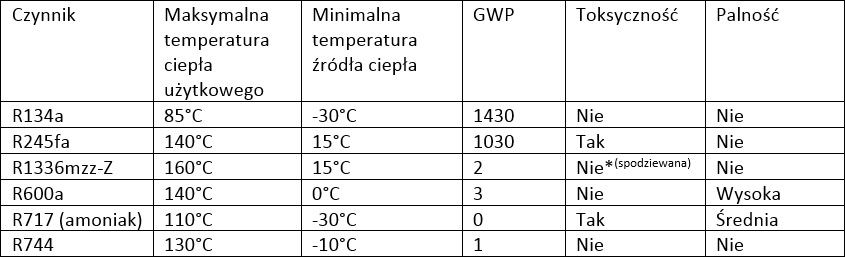

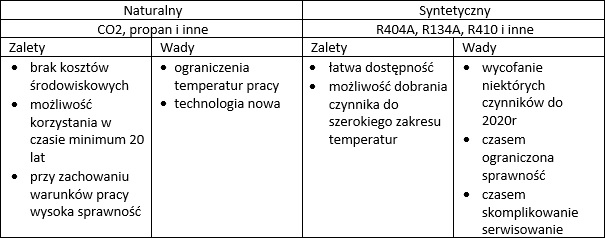

Jaki czynnik chłodniczy do pompy ciepła?

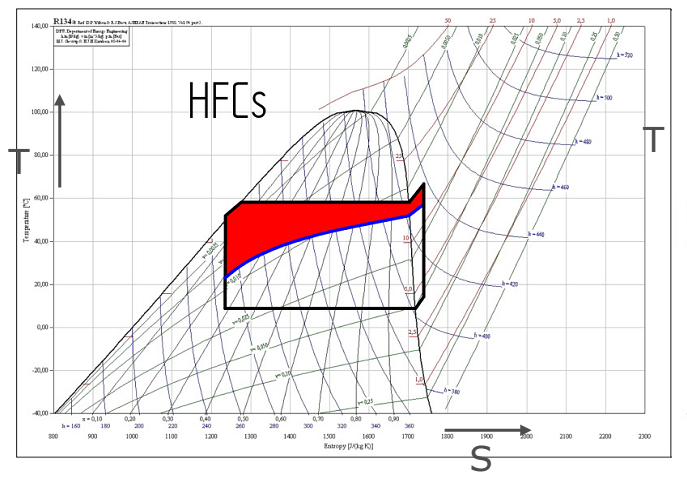

Elementem który wynika bezpośrednio z wymaganej temperatury jest stosowany czynnik. Kryteria które powinien spełniać czynnik roboczy dla przemysłowej pompy ciepła to: wysoka temperatura krytyczna, niskie ciśnienia pracy, zerowy wsp. ODP. Pożądane są także niskie wsp. GWP, nie palność i brak toksyczności. Poniżej porównano czynniki wg. osiąganych temperatur.

Tabela 2. Podstawowe właściwości czynników chłodniczych stosowanych w pompach ciepła.

Z powyższej tabeli a także specyfiki czynników wynika, że:

- R134a, (R407C, R410A) nadaje się do aplikacji w których wymagane jest ciepło w temperaturze Tużytkowa maks..≤ 85°C

- R600a do aplikacji małych i bardzo małych

- R1336mzz-Z (R245fa) do aplikacji w których wymagane jest ciepło w temperaturze Tużytkowa.maks.≤ 160°C (140°C)

- R717 (amoniak) dla dużych i bardzo dużych aplikacji Tużytkowa min.≥ 80°C, Tużytkowa maks.=110°C

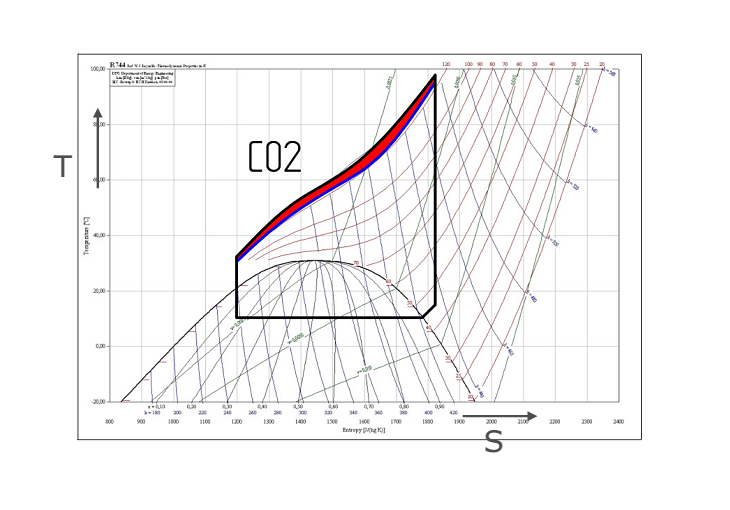

- R744 (CO2) do aplikacji w których potrzeba jest ogrzać medium z niskiej temperatury do wysokiej, Tużytkowa maks.=130°C

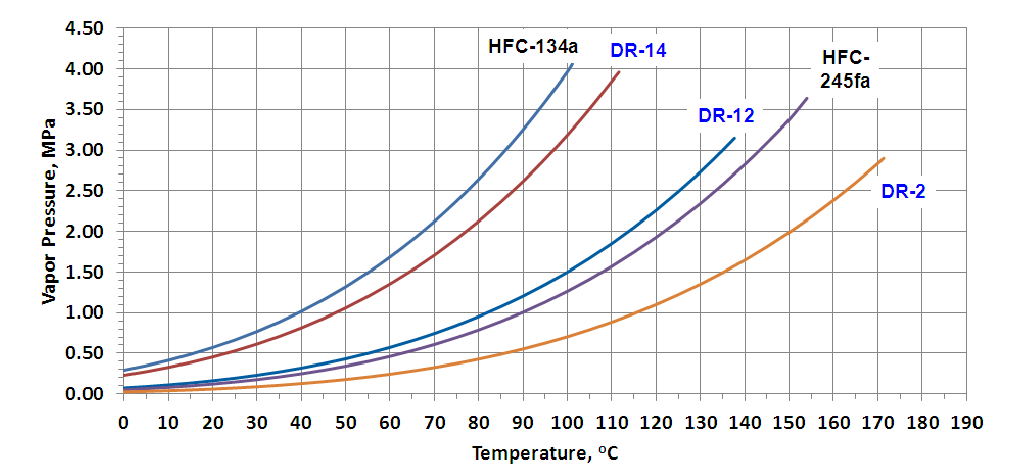

Szczególnie duże oczekiwania są wobec czynnika R1336mzz-Z (w fazie testów oznaczany DR-2, teraz HFO-Z-1336mzz-Z) który ma w zamyśle zastąpić czynnik R245fa.

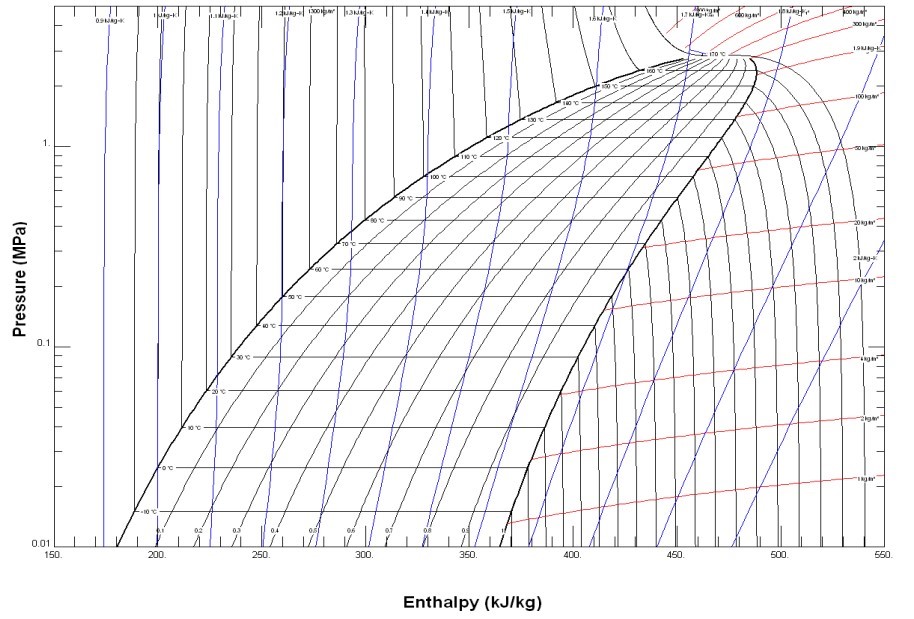

Wykres 1: Ciśnienie pary nasyconej R134a, R245fa, R1336mzz-Z (DR-2) , Kontomaris , 2013

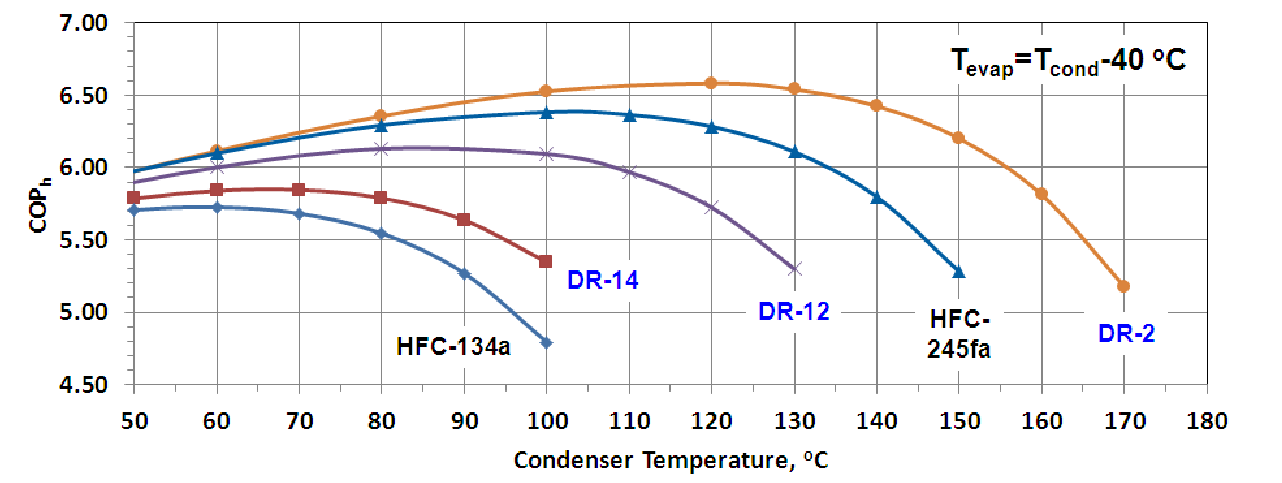

Wykres 1 obrazuje zakres ciśnień i temperatur skraplania. Przyjmując za limit ciśnienie 2,5 Mpa możemy zaprojektować system o temperaturze skraplania na poziomie około 160°C. Sprawność układów obrazuje wykres 2. Dla przykładu pompa ciepła pracująca na cieple ze skraplania z instalacji chłodniczej osiągająca temperaturę 70°C uzyska COPh≈ 6,2.

Wykres 2: COPh dla R134a, R245fa, R1336mzz-Z (DR-2) przy Tparowania=Tskraplania -40°C, Kontomaris , 2013

Na wykresie 3 można zobaczyć kolejne własności termofizyczne czynnika. Widoczne jest dosyć mocne nachylenie linii nasycenia w prawo co będzie skutkowało koniecznością uzyskiwania znaczącego przegrzania.

Wykres 3: Wykres ciśnienie – entalpia dla R1336mzz-Z (DR-2), (www.kth.se)

Przedstawione własności czynnika świadczą o dużym potencjale w zastosowaniu do wysokotemperaturowych pomp ciepła. Muszą one jedynie zostać potwierdzone przez niezależne ośrodki badawczo-rozwojowe.

R744 (CO2)

Czynnikiem który przeżywa drugą młodość jest R744 (CO2). Wysoka sprawność egzergetyczna w układzie pracującym na parametrach nadkrytycznych daje bardzo praktyczne możliwości. Jesteśmy w stanie podgrzewać medium z temperatury niskiej , rzędu +10°C do temperatury +90°C w jednym przepływie przez wymiennik uzyskując bardzo korzystną efektywność energetyczną, nie możliwą do uzyskania w innych przypadkach. Dostępne są już urządzenia pracujące w systemie zasilania wodą +12°C, na wyjściu +7°C i produkujące ciepłą wodę użytkową o temperaturze +60°C z temperatury +10°C ze sprawnością łączną 8,4. (COP= 3,7 , COPh=4,7).

Wykres 4: Wobst 2008, IW-S

Wskazana zaleta ma zastosowanie np. w hotelach , gdzie jest bardzo duże zapotrzebowanie na C.W.U i jednocześnie wymagana jest klimatyzacja pomieszczeń oraz chłodzenie. Dodatkowo stosowanie układów z płynną regulacją wydajności i z bardzo dużym przyrostem temperatury powoduje brak konieczności magazynowania dużych ilości ciepła lub produkowania go na zapas.

Kolejnym równie ważnym elementem, który należy rozważyć to rodzaj dolnego źródła ciepła oraz jego temperatura. Na dzień dzisiejszy dolnym źródłem ciepła najczęściej są powietrze oraz grunt. Rzadziej spotyka się wodę, glikole z różnorodnych technologii, powietrze odpadowe, energię procesów, ciepło rozkładu odpadów, ciepło technologiczne, woda odpadowa.

Mimo iż technologia pozwala na znacznie więcej, aktualnie pompy ciepła są stosowane do C.O. lub C.W.U. w biurowcach i mieszkaniówce. Nieliczne są przykłady wykorzystywania pomp ciepła i układów skojarzonych jak suszenie drewna i produkcja spożywcza (browary, mleczarnie). W Polsce roczne zapotrzebowanie na ciepło szacuję się na 280 TWh, w Niemczech 524 TWh.

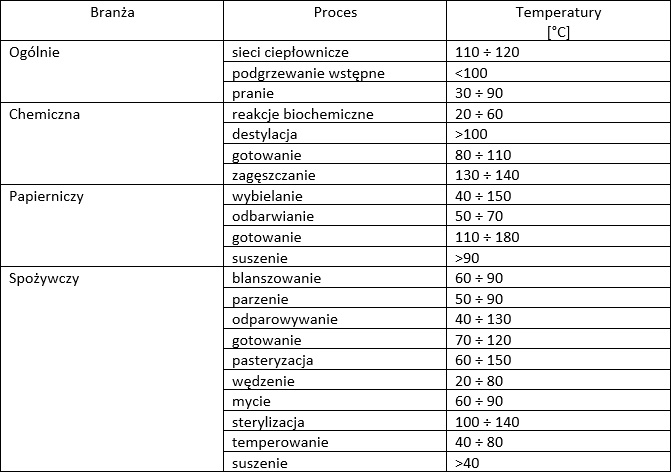

Potencjalne procesy technologiczne do których jako źródło ciepła można wykorzystać pompy ciepła i wymagane temperatury przedstawia tabela poniżej.

Źródło: Lauterbach 2011, IER

Aktualne ścieżki rozwoju to ciągłe zwiększanie osiąganej temperatury oraz zastosowanie w nowych branżach – jak pisano wyżej najlepiej w skojarzeniu z chłodzeniem.

Prowadzone są prace badawczo-rozwojowe nad wykorzystaniem pomp ciepła w nowych przestrzeniach. Przykładem może być budynek biurowy w Hamburgu (podobne także istnieją w Polsce) w którym źródłem ciepła dla pompy ciepła jest układ odzysku ciepła z serwerowni. Temperatura źródła ciepła jest w zakresie +16 ÷ +6 °C. Ciepło użytkowe dostarczane jest w temperaturze +35 ÷ +45 °C.

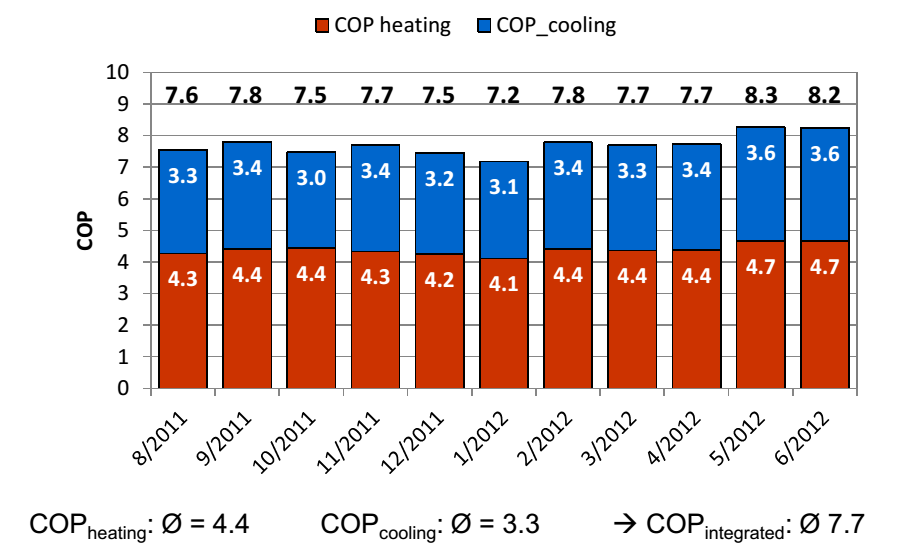

Źródło: Lambauer , 2012 IER

Instalacja została wykonana na dobrze poznanym czynniku roboczym R134a. Zintegrowana efektywność energetyczna takiego rozwiązania średnio w okresie użytkowania wynosi 7,7. Instalacja pracuje od 2011r.

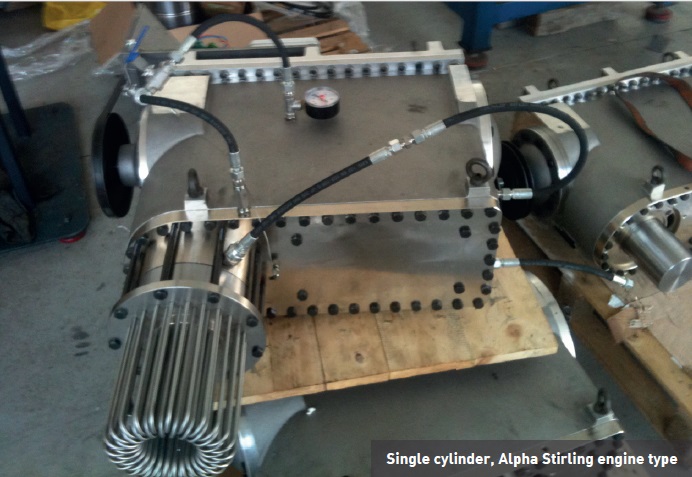

Energia we wszystkich strefach działalności jest coraz lepiej wykorzystywana – to jest ekologiczne i to się opłaca. Prowadzone są intensywne prace nad odzyskiwaniem energii w wielu branżach, przekształcaniu jej w formę zdatną do dalszego wykorzystania i przekazania do miejsca gdzie jest potrzebna. Autor uważa, że już niedługo to co znajdziemy w maszynowniach równie dobrze będzie można nazwać instalacją chłodniczą jak pompą ciepła. Można sobie wyobrazić sytuację gdy energia (cieplna, elektryczna, paliwo) będzie zużywana tylko na jeden proces w fabryce a wszystkie kolejne procesy będą zasilane z jej przekształceń. Łącznie z energią elektryczną – ORC.

Dla Chłodnictwo & Klimatyzacja

Paweł Rachwał

Maurycy Szwajkajzer

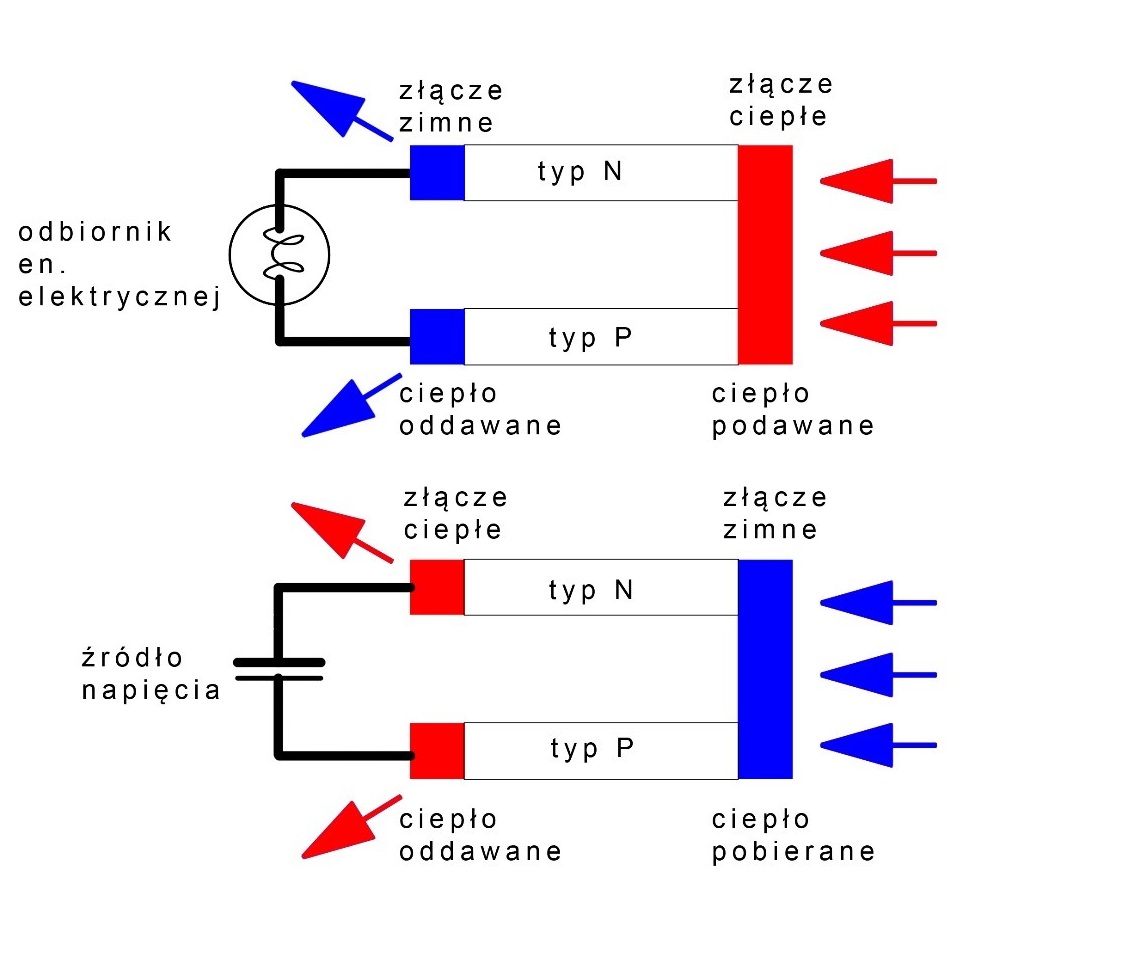

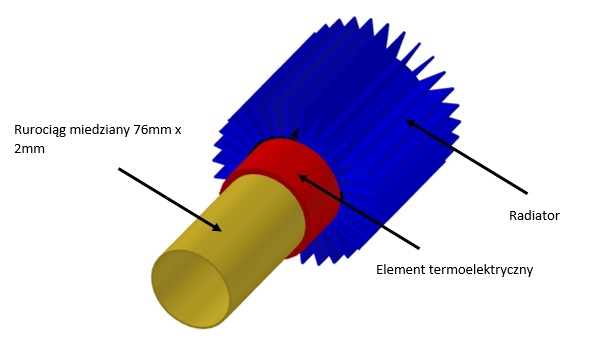

Naturalnie więc efekt Seebecka jest metodą na uzyskanie energii elektrycznej z ciepła odpadowego instalacji chłodniczej. Jak już wcześniej wspomniano warunkiem koniecznym jest odzyskanie energii ze źródła o relatywnie niskiej temperaturze.

Naturalnie więc efekt Seebecka jest metodą na uzyskanie energii elektrycznej z ciepła odpadowego instalacji chłodniczej. Jak już wcześniej wspomniano warunkiem koniecznym jest odzyskanie energii ze źródła o relatywnie niskiej temperaturze.

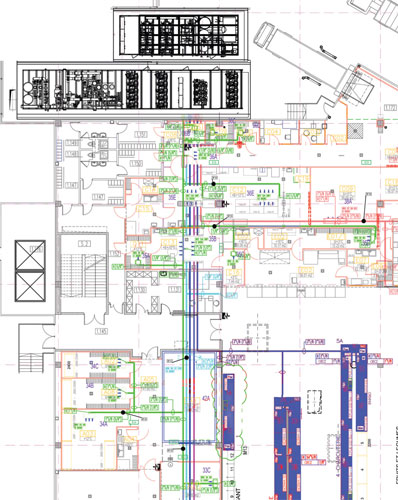

z którą może pracować kierownik robót i – co nie mniej ważne – zapewniają nam na placu budowy dostęp do odpowiednich stref w odpowiednim czasie. A wiemy, że instalacja chłodnicza często jest budowana jako ostatnia. Przesunięcia w terminach wszystkich poprzednich wykonawców zbiegają się dokładnie w czasie naszych prac. Na podstawie odpowiednio napisanej dokumentacji, odbiór UDT jest znacznie mniej skomplikowany. Nie warto wspominać jakie są konsekwencje niepoprawnie przygotowanych dokumentów wymienionych powyżej.

z którą może pracować kierownik robót i – co nie mniej ważne – zapewniają nam na placu budowy dostęp do odpowiednich stref w odpowiednim czasie. A wiemy, że instalacja chłodnicza często jest budowana jako ostatnia. Przesunięcia w terminach wszystkich poprzednich wykonawców zbiegają się dokładnie w czasie naszych prac. Na podstawie odpowiednio napisanej dokumentacji, odbiór UDT jest znacznie mniej skomplikowany. Nie warto wspominać jakie są konsekwencje niepoprawnie przygotowanych dokumentów wymienionych powyżej.