- Chłodnictwo dla

PRZEMYSŁU SPOŻYWCZEGO - Chłodnictwo dla

PRZEMYSŁU POLIMEROWEGO - Chłodnictwo dla

PRZEMYSŁU FARMACEUTYCZNEGO - Chłodnictwo dla

CENTRÓW LOGISTYCZNYCH - Usługi Specjalistyczne

- Baza Wiedzy

Branża spożywcza przeżywa coraz szybsze zmiany. Drastyczne zamknięcie rynków wschodnich zmusza do przejścia praktycznie tylko i wyłącznie na rynek wewnętrzny i rynki zachodnie. To wymusza zmiany. Zmiany i adaptację albo śmierć. Mimo iż jeszcze relatywnie niewiele pieczywa eksportuje się z Polski to na zasadzie naczyń połączonych odczuwa je także i branża piekarnicza. Po tym pozornie pesymistycznym wstępie można by przypuszczać, że autor niniejszego artykułu widzi lub wróży kryzys. Na szczęście jest odwrotnie. Zapotrzebowanie na dobre pieczywo z Polski nieustannie rośnie. Zmianom, a raczej adaptacjom ulega także technologia. Jeszcze do niedawna brzydkie słowo „oszczędność” nabiera bardziej charakteru optymalizacji produkcji. Optymalizacja jest obecna na każdym etapie od pozyskania składników aż po talerz końcowego odbiorcy produktu. Należy produkować wydajniej, nie tracąc na jakości lub nawet ją zwiększać. Schładzanie w produkcji pieczywa jest jednym z rozwiązań, które pomoże w budowie nowoczesnego i biznesowo opłacalnego zakładu produkcyjnego.

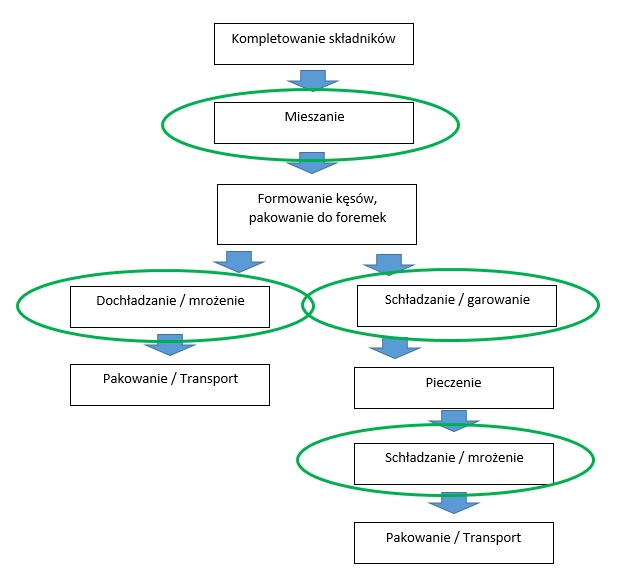

Poniżej przedstawiono schematycznie główne etapy produkcji chleba. Niniejszy artykuł będzie opowiadał o niewielkim bardzo elemencie całego procesu: schładzanie (zaznaczone na zielono), które może pojawiać się w procesie produkcji kilkukrotnie.

Tabela 1. technologia produkcji pieczywa

Schładzanie w produkcji pieczywa w zależności od temperatury może odbywać się na dwa sposoby:

Poniżej przedstawiono schematycznie typowy, spotykany w znacznej większości przypadków układ chłodniczy.

Rysunek 1. obieg chłodniczy

Aby Państwa produkt – czyli chleb był najwyższej jakości oraz w odpowiedniej cenie ważne jest aby każdy element z powyższego schematu był wysokiej klasy oraz odpowiednio pracował z resztą układu.

Każdy z etapów oznaczonych na schemacie 1 może, ale nie musi występować w procesie produkcji.

Pomysł na schładzanie w produkcji pieczywa przed garowaniem – czyli opóźniony rozrost jest w Polsce relatywnie nowy. Schładzanie odbywa się w komorze o budowie podobnej do komory szokowej, czyli z wymuszonym przepływem powietrza, nakierowanym w taki sposób aby przepływało ono równomiernie przez wózki z ciastem. Jak napisano wcześniej każdy proces we współczesnej piekarni należy usprawniać, sprawiać, że jest bardziej wydajny i oszczędny. W przypadku instalacji chłodniczej oszczędność można realizować na dwa sposoby:

Nie w pełnym wymiarze obydwie te metody można zastosować jednocześnie. A co równie ważne nie każda z nich nawet jeśli skuteczna technologicznie będzie opłacalna finansowo.

Aby zdecydować którą z powyższych metod zastosować należy najpierw rozważyć potencjalne zapotrzebowanie na energię w skali całego zakładu.

W piekarni zużywa się energię w postaci energii elektrycznej, gazu i ciepła. Energia odpadowa z instalacji chłodniczej występuje tylko w postaci ciepła. Energię cieplną odzyskuje się już dziś także z pieców. Odzyskuje się jej bardzo duże ilości i to w temperaturach bardzo przydatnych dla przemysłu. Wodę można ogrzać z łatwością do 90°C.

Jaka jest energia odzyskana z chłodnictwa?

20% ciepła odzyskanego z układu chłodniczego pozwala ogrzać wodę do 65°C. Pozostałe 80% pozwala zaś ogrzać wodę do 30°C. To niestety oznacza, że na tle ciepła odzyskanego z pieców jest jego bardzo mało i jest w temperaturach mało przydatnych do wykorzystania (ewentualnie cwu lub ogrzewanie budynku).

Wnioskować więc można, że na dzień dzisiejszy w większości instalacji chłodniczych w celu optymalizacji kosztów należy starać się zmniejszać ilość energii elektrycznej pobieranej niż starać się odzyskać to co już włożono.

Do powyższych rozważań założono czas zwrotu inwestycji w oszczędność energii poniżej 4 lat, oraz wielkość instalacji chłodniczej ograniczoną do garowania – bez dużych chłodni o mocach powyżej 100 kW.

Podstawowym pytaniem na jakie należy odpowiedzieć jest to jaki czynnik chłodniczy należy zastosować;

W doborze czynnika musi pomóc wykwalifikowany projektant. Jako perspektywiczne uważa się czynniki naturalne. Szczególnie, że niektóre z nich mają bardzo wysoką sprawność (taką jak dawno wycofany R22).

Wymagana najniższa temperatura podczas opóźniania rozrostu to zazwyczaj -20°C. Najwyższa obliczeniowa temperatura otoczenia do którego oddajemy ciepło to około 30 do 35°C. Różnicę temperatur przestawiono schematycznie poniżej.

Rysunek 2. temperatury w układzie chłodniczym

Im różnica temperatur (A+B+C) jest mniejsza tym mniej energii elektrycznej będzie zużywać instalacja chłodnicza. To oznacza często konieczność większej inwestycji w chłodnicę powietrza (A) oraz skraplacz (B). Taka inwestycja jednak zazwyczaj się zwraca w okresie znacznie poniżej 4 lat. To znaczy dopłata z tytułu bardziej wydajnego urządzenia kompensuje się w zmniejszonym zużyciu energii.

Poniżej przedstawiono różnicę w zużyciu energii.

Moc chłodnicza: 10 kW

Czynnik chłodniczy: R404A

Ta: +45°C (temp. zewnętrzna +30°C)

Tc: -32°C (temp. w komorze -20°C)

Roczne zużycie energii elektrycznej: 8,11 kW x 10h/dobę x 300 dni = 24 330 kWh/rok

Moc chłodnicza: 10 kW

Czynnik chłodniczy: R404A

Ta: +37°C (temp. zewnętrzna +30°C)

Tc: -26°C (temp. w komorze -20°C)

Roczne zużycie energii elektrycznej: 5,55 kW x 10h/dobę x 300 dni = 16 650 kWh/rok

Moc chłodnicza: 10 kW

Czynnik chłodniczy: R290 (propan)

Ta: +37°C (temp. zewnętrzna +30°C)

Tc: -26°C (temp. w komorze -20°C)

Roczne zużycie energii elektrycznej: 4,25 kW x 10h/dobę x 300 dni = 12 750 kWh/rok

Różnica: 11 580 kWh x 0,35pln/kWh = 4 053 pln/rok a to prawie 50% kosztów w stosunku do układu nazwijmy go najprostszym.

Przy urządzeniach większych proporcje pozostają te same.

Zaletą takiego „przewymiarowania” wymienników jest także fakt, że w przypadku warunków ekstremalnych, np.: szczególnie wysokich temperatur zewnętrznych, zapylenia lub innych podobnych urządzenie nadal będzie pracowało poprawnie. Kolejna zaleta to mniejsza ususzka przechowywanego produktu.

Inną metodą na zmniejszenie zużycia energii jest odpowiednie dobranie mocy sprężarki do mocy wymaganej przez urządzenie chłodnicze. Standardowo sprężarki produkowane są w pewnych znamionowych mocach. Rzadko idealnie dopasowanych do unikalnego zapotrzebowania procesu technologicznego klienta. Rozwiązaniem jest zastosowanie falownika, który płynnie steruje wydajnością sprężarki dopasowując ją precyzyjnie do chwilowego zapotrzebowania. To daje ostatecznie mniejsze zużycie energii i co nie mniej istotne precyzyjne sterowanie temperaturą nie tylko w całej objętości komory, ale także nawiewanego powietrza.

Inne istotne nie tylko dla jakości chłodzonego towaru ale także dla zużycia energii czynniki na które mamy wpływ to: przepływ powietrza przez towar, kształt kanałów nawiewnych, czas otwarcia drzwi, lokalizacja komory chłodniczej, dobranie elementów automatyki instalacji chłodniczej, umiejscowienie agregatu chłodniczego.

Czynnikami na który wpływ mamy ograniczony są: temperatura początkowa, końcowa i wilgotność chłodzonego towaru.

Powyżej wymienione rozwiązania to tylko dwa z wielu wymogów, które należy spełnić aby urządzenie chłodnicze tak jak i każdy proces technologiczny w piekarni nie tylko istniało, ale jeszcze było wydajne i skuteczne.

Powyższe uwagi dotyczą tak samo opóźnionego rozrostu jak i przechowywania w warunkach chłodniczych.

Zmiany technologiczne zachodzące w branży piekarskiej (mniej cukierniczej) przypominają te z lat ubiegłych z branż produkcji owoców lub mięsnej. Zmiany gospodarcze jak i chęć rozwoju popychają do zwiększenia zaawansowania technologicznego, skali i intensywności produkcji. Nie wystarcza już aby właściciel piekarni znał się jedynie na pieczeniu chleba (nawet najlepszego). Powoli musi wiedzieć także co kryje się wewnątrz urządzeń, których ma na zakładzie coraz więcej. Ma to znaczenie tak dla jakości produktu jak i wyniku finansowego. Ostatecznie ma znaczenie dla przyszłości jego firmy.

Dla Przegląd Piekarski i Cukierniczy

Maurycy Szwajkajzer