- Chłodnictwo dla

PRZEMYSŁU SPOŻYWCZEGO - Chłodnictwo dla

PRZEMYSŁU POLIMEROWEGO - Chłodnictwo dla

PRZEMYSŁU FARMACEUTYCZNEGO - Chłodnictwo dla

CENTRÓW LOGISTYCZNYCH - Usługi Specjalistyczne

- Baza Wiedzy

Instalację chłodniczą można optymalizować pod wieloma względami: kosztowym, energetyczny, bezpieczeństwa, łatwości eksploatacji, serwisu, itd. Część z tych optymalizacji może być realizowana jedynie na etapie projektowania, inne – także w przypadku już istniejących systemów (przynajmniej częściowo). Optymalizacja układów chłodniczych łączy się stricte z jej przeznaczeniem i modelem biznesowym klienta.

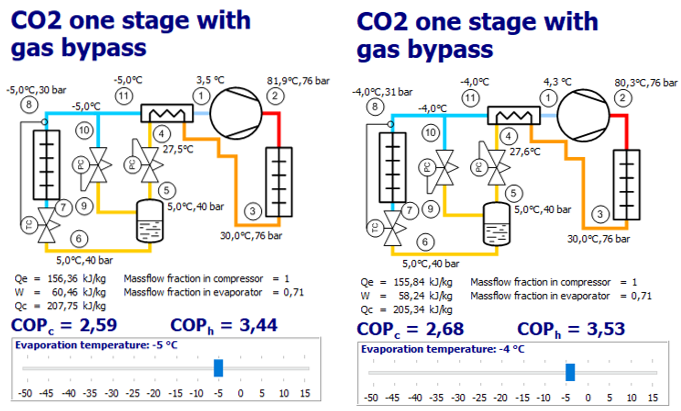

Na potrzeby niniejszego artykułu rozpatrujemy jedynie optymalizację układu chłodniczego w retail oraz poprzez sterowanie na istniejącym systemie, czyli bez ingerencji w urządzenia typu falowniki, wymienniki, skraplacze. Pod hasłem optymalizacja rozumiemy zmniejszanie zużycia energii elektrycznej bez negatywnego wpływu na warunki techniczne, czyli wymaganą temperaturę. Celem jest więc zwiększenie efektywności energetycznej układu. W większości wypadków oznacza to zwiększenie COP, ale nie we wszystkich. Istnieje jedno rozwiązanie, które wiąże się ze zmniejszeniem COP a mimo to oszczędnością energii. Dokładniej opiszę to później.

Na początek rozważmy nowo projektowany prosty jednostopniowy układ chłodniczy na CO2 (część z przytoczonych poniżej sposobów obowiązuje także dla układów F-gazowych). Z racji architektury i potencjalnie zbyt wysokich temperatur tłoczenia za sprężarkami załóżmy, że minimalna rozsądna temperatura parowania oscyluje w okolicy -20°C.

Aby móc bezpiecznie optymalizować układ chłodniczy należy wiedzieć jak został zaprojektowany.

Pierwszym oczywistym parametrem, którego optymalizacja jest konieczna jest temperatura odparowania. Zakładając brak zmian pozostałych parametrów obniżenie To o 1°C skutkuje podniesieniem COP o 3%. Na temperaturę odparowania poza wymaganą temperaturą przechowywania mają wpływ: dobór rurociągów, chłodnic powietrza oraz możliwość elastycznej zmiany tej nastawy. Wyjaśniam.

Poprzez dobór rurociągów mam na myśli odpowiednią ich średnicę zapewniającą z jednej strony powrót oleju (szczególnie w odcinkach pionowych) a z drugiej możliwie małe spadki ciśnienia. W znaczeniu ogólnym można przyjąć, że należy projektować rurociągi tak aby na całej ich długości spadek ciśnienia (wyrażony w Kelwinach) nie przekraczał 1K. Dla CO2 jest to prędkość około 12m/2 w rurociągu ssawnym i 1,5m/s w cieczowym.

Na DT podczas doboru chłodnic powietrza mają wpływ dwa parametry: tryb pracy DX / overfeed i zakładana przez projektanta DT chłodnicy. W przypadku F-gazów zwyczajem było 10K. W r744 wartość ta oscyluje bliżej 5K. Presja cenowa skłania do doboru mniejszych chłodnic o większym DT co nie jest opłacalne w dłuższej perspektywie.

Powyższa wiedza, czyli jak został zaprojektowany układ jest niezbędna podczas optymalizacji już istniejącego układu chłodniczego. Obniżanie ciśnienia ssania czyli zwiększanie DT powyżej wartości projektowych jest czystą stratą.

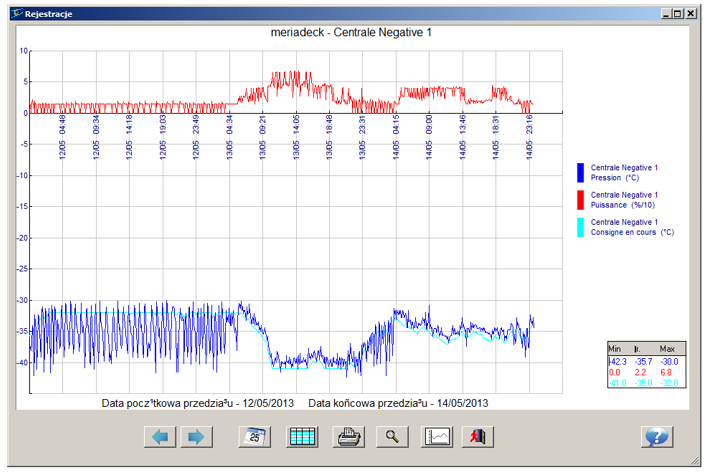

Bardzo ciekawym rozwiązaniem pozwalającym dalej zoptymalizować nastawę temperatury parowania jest zmienne LP.

Jest to koncepcja wg której system sterowania w zależności od zaobserwowanego obciążenia chłodniczego sam dostosowuje płynnie temperaturę odparowania. W sytuacji dużego obciążenia (np. załadowanie ciepłym towarem) DT zostanie podniesione nawet powyżej projektowanego. Z drugiej strony przy małym obciążeniu (np. noc) DT może być obniżone nawet poniżej projektowego. Jest to koncepcja, której nie da się zaimplementować w systemie istniejącym (jeśli już jej nie posiada) ponieważ aby mógł on pracować konieczna jest komunikacja między wszystkimi sterownikami. Większość popularnych systemów sterowania już posiada tą opcję.

Elementem na który mamy wpływ jedynie na etapie projektowania jest tryb pracy DX lub overfeed. Ten drugi często bywa nazywany także „ultra low superheat”. System zalany pracuje nieco inaczej. Tak czy inaczej system w którym dopuszczalne jest częściowe przelanie parownika posiada szereg zalet energetycznych, z których główną jest brak potrzeby uzyskiwania przegrzania na parowniku. Brak przegrzania na parowniku ma dwie zalety;

Układ overfeed można doposażyć jeszcze w ejectory, które dalej poprawiają sprawność układu, ale to nie jest obiektem niniejszego artykułu.

Kolejnym równie oczywistym parametrem jest temperatura skraplania, lub w przypadku r744 temperatura i ciśnienie skraplania. W trybie nadkrytycznym każde obniżenie temperatury gazu wychodzącego z gas coolera o 1K daje oszczędność 4%. W trybie podkrytycznym około 5%. Dla sprawności układów transkrytycznych r744 najważniejsza jest odpowiednia kontrola ciśnienia w chwili przejścia między pracą podkrytyczną i nadkrytyczną. Niepoprawne sterowanie ciśnieniem może powodować nawet 50% zbyt duże zużycie energii elektrycznej. Wg moich rozmów z producentami sterowania umiejętność ta jest kluczowa podczas projektowania sterowników do CO2.

W istniejących układach, szczególnie pracujących na F-gazach obserwujemy często niepotrzebnie wysokie nastawy temperatur skraplania. Tutaj znowu aby wiedzieć na jakiej minimalnej temperaturze skraplania może pracować układ musimy wiedzieć jak został on zaprojektowany.

Na minimalną temperaturę skraplania w układach F-gazowych mają wpływ;

Czysto teoretycznie Tc można obniżyć nawet do +10°C w układach z elektronicznymi zaworami rozprężnymi i do +20°C z TES’ami. W każdym wypadku nie powinno być problemu z osiągnięciem 28°C a 32°C jest wartością zdecydowanie bezpieczną. W przypadku systemów na r744 minimalna realna temperatura powrotu czynnika oscyluje wokół 12°C.

Innym zagadnieniem jest czy daną temperaturę uda się osiągnąć i w jakich warunkach. W najgorszym wypadku gdy ze względu na zbyt mały skraplacz lub zbyt wysoką temperaturę otoczenia (np. lato) układ nie jest w stanie uzyskać zdanej temperatury wystąpi ciągła praca wentylatorów. Wentylatory zużywają jednak mniej energii elektrycznej niż sprężarki a więc nawet ciągła ich praca jest zyskiem energetycznym.

W przypadku obniżania temperatury skraplania może wystąpić jeszcze jeden fenomen, który ma znaczenie od niedawna – obniżenie poziomu czynnika w zbiorniku. Jeśli przy niepotrzebnie wysokiej temperaturze skraplania poziom jest minimalny to w przypadku obniżenia tej temperatury, czynnika prawdopodobnie zabraknie i będzie konieczne jego dopuszczenie. Co się dzieje dalej każdy z czytelników może sobie dopowiedzieć.

Ostatnią metodą nie wymagającą żadnej ingerencji w układ chłodniczy jest domrażanie towaru. Metoda ta czasowo skutkuje celowym pogorszeniem COP, nadal jednak może być opłacalna. Ma ona zastosowanie przede wszystkim w dużych mroźniach logistycznych (więc nie w supermarketach). Wykorzystując możliwość dwóch nastaw To (dzień / noc) obniżamy nastawę To w czasie taniej taryfy elektrycznej. Tymsamym domrażamy towar, który „oddaje chłód” w czasie taryfy drogiej – układ chłodniczy załącza się żadziej. Stosując tę metodę należy mieć w pamięci pogorszenie COP podczas pracy przy niższej To. Zmniejzenie COP nie może przekroczyć zysku z różnicy między taryfą wysoką a niską. Jest to proste do policzenia.

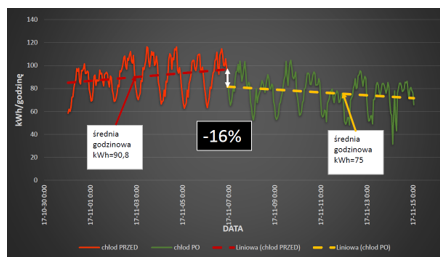

Powyższe działania wykonaliśmy dla jednej z dużych sieci hipermarketów. W skali około 100 obiektów udało nam się uzyskać obniżenie zużycia energii elektrycznej przez instalację chłodniczą na każdym obiekcie od 3 do nawet ponad 20%. Można więc uznać, że powyżej opisana metoda ma zastosowanie w większości supermarketowych układów chłodniczych istniejących w naszym kraju.